Pananaliksik sa mga parameter ng proseso ng forging para sa mga espesyal na hugis na bahagi

2022-12-13

Pananaliksik sa mga parameter ng proseso ng forging para sa mga espesyal na hugis na bahagi

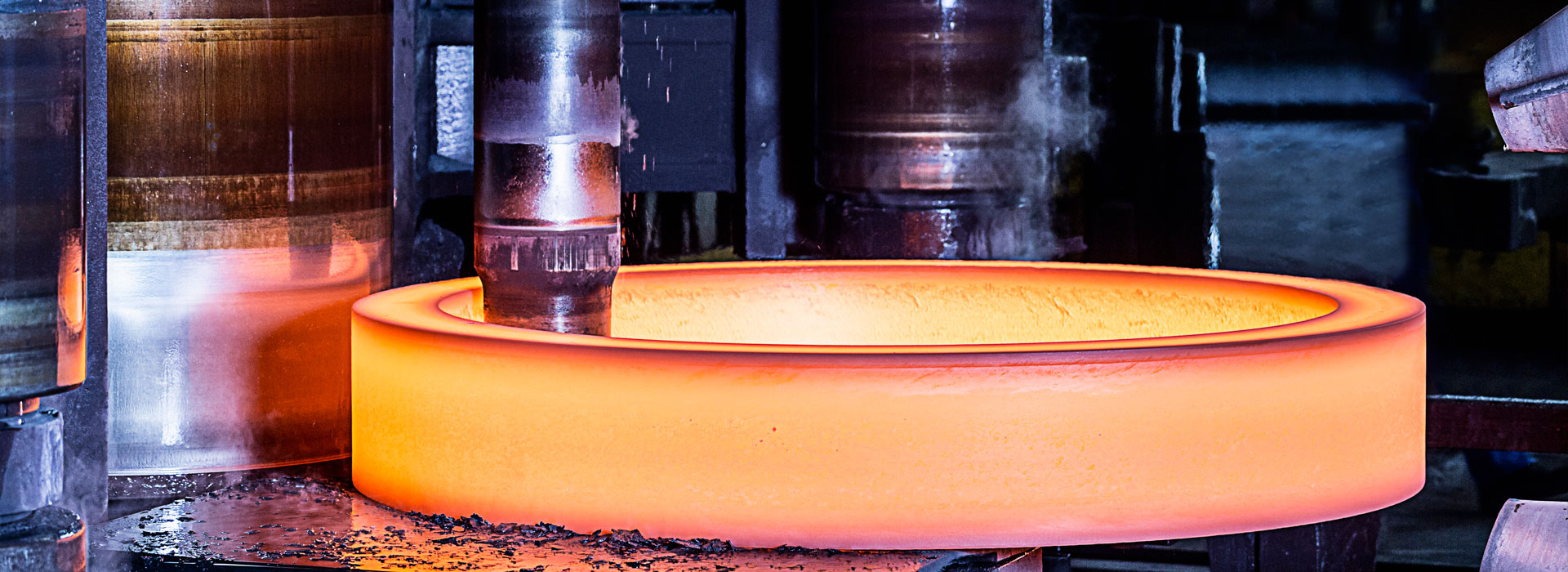

Upang maging maganda ang hugis ng mga forging na espesyal na hugis, hindi lamang kailangang magkaroon ng sapatpagpapandaykapasidad forging kagamitan, ngunit kailangan din upang piliin ang naaangkop na proseso. Ayon sa ugnayan sa pagitan ng dami ng pagpindot, ang ratio ng lapad ng anvil at ang halaga ng pagpasok sa anvil, ginawa ang anim na art plan. Sa pre-simulation treatment, ayon sa mga kinakailangan ng pagbabago ng volume, ang rectangular flange size na 1050mmX1750mmX750mm, ang laki ng leeg ay :Φ1000mm×680mm blank model, mold design, cavity size ay pare-pareho sa forging, at pagkatapos ay hatiin ang plastic model grid at bumuo ng mga solid unit. Pagmomodelo ng amag: ang paggawa ng mga napiling kagamitan para sa 8400T hydraulic press, ang disenyo ng three-dimensional na pagpupulong ng modelo, at ang aktwal na produksyon ng pagpupulong, napiling 42CrMo4 na bakal, ang mainit na forging na bumubuo ng maraming mga kadahilanan, pangunahin ang stress, strain rate at temperatura ng pagpapapangit.

Dahil ang masa at dami ng mga hindi regular na bahagi na napeke ng grinding roller shaft ay malaki at ang forging time ay medyo maikli, maaari itong tantiyahin na ang forging temperature ng blangko ay nananatiling hindi nagbabago sa proseso ng tire die forging, iyon ay, ang ang temperatura sa simula ng forging ay 1200â. Preliminarily na tinutukoy na ang paunang temperatura ng cutting block at ang return die ay 500â. Kapag ang mataas na temperatura na blangko ay inilagay sa die, ang temperatura sa ibabaw ng die ay tataas. Samakatuwid, ang temperatura ng huling bahagi ng forging ay pansamantalang tinutukoy na 550â, at ang temperatura ng leakage plate at iba pang mga pantulong na tool ay 300â.

Dahil ang kagamitang ginamit ay 8400T hydraulic press, ang pressure rate ay nakatakda sa 22mm/s ayon sa mga parameter at performance ng press. Dahil ang buong proseso ay isang mainit na proseso ng pagtatrabaho, ang inirerekomendang friction coefficient ng system ay 0.3.

Dahil ang taas na pipindutin pagkatapos makumpleto ang blangko ay humigit-kumulang 300mm, ang buong proseso ng forging ay nakumpleto sa pamamagitan ng row forging muna. Ayon sa pagkumpleto ng proseso ng pagguhit, ang taas ng blangko sa itaas ng die ay humigit-kumulang 750mm, at ang mas mahusay na ratio ng lapad ng anvil sa proseso ng forging ay 0.67~0.77, kaya ang mas mahusay na dami ng anvil ay 750(0.67~0.77)-( 502.5~577.5) mm. Ngunit sa aktwal na proseso ng produksyon, sa ilalim ng normal na mga pangyayari, ang ratio ng lapad ng anvil ay makokontrol sa loob ng hanay na 0.5~0.8, kaya ang halaga ng anvil ay nasa pagitan ng 375~600mm. Upang mahanap ang pinakamahusay na proseso ng forging ng mga espesyal na bahagi ng forging, ang plano ng proseso ay inaayos sa pamamagitan ng pagsusuri at paghahambing sa proseso ng tuluy-tuloy na simulation.

Upang maging maganda ang hugis ng mga forging na espesyal na hugis, hindi lamang kailangang magkaroon ng sapatpagpapandaykapasidad forging kagamitan, ngunit kailangan din upang piliin ang naaangkop na proseso. Ayon sa ugnayan sa pagitan ng dami ng pagpindot, ang ratio ng lapad ng anvil at ang halaga ng pagpasok sa anvil, ginawa ang anim na art plan. Sa pre-simulation treatment, ayon sa mga kinakailangan ng pagbabago ng volume, ang rectangular flange size na 1050mmX1750mmX750mm, ang laki ng leeg ay :Φ1000mm×680mm blank model, mold design, cavity size ay pare-pareho sa forging, at pagkatapos ay hatiin ang plastic model grid at bumuo ng mga solid unit. Pagmomodelo ng amag: ang paggawa ng mga napiling kagamitan para sa 8400T hydraulic press, ang disenyo ng three-dimensional na pagpupulong ng modelo, at ang aktwal na produksyon ng pagpupulong, napiling 42CrMo4 na bakal, ang mainit na forging na bumubuo ng maraming mga kadahilanan, pangunahin ang stress, strain rate at temperatura ng pagpapapangit.

Dahil ang masa at dami ng mga hindi regular na bahagi na napeke ng grinding roller shaft ay malaki at ang forging time ay medyo maikli, maaari itong tantiyahin na ang forging temperature ng blangko ay nananatiling hindi nagbabago sa proseso ng tire die forging, iyon ay, ang ang temperatura sa simula ng forging ay 1200â. Preliminarily na tinutukoy na ang paunang temperatura ng cutting block at ang return die ay 500â. Kapag ang mataas na temperatura na blangko ay inilagay sa die, ang temperatura sa ibabaw ng die ay tataas. Samakatuwid, ang temperatura ng huling bahagi ng forging ay pansamantalang tinutukoy na 550â, at ang temperatura ng leakage plate at iba pang mga pantulong na tool ay 300â.

Dahil ang kagamitang ginamit ay 8400T hydraulic press, ang pressure rate ay nakatakda sa 22mm/s ayon sa mga parameter at performance ng press. Dahil ang buong proseso ay isang mainit na proseso ng pagtatrabaho, ang inirerekomendang friction coefficient ng system ay 0.3.

Dahil ang taas na pipindutin pagkatapos makumpleto ang blangko ay humigit-kumulang 300mm, ang buong proseso ng forging ay nakumpleto sa pamamagitan ng row forging muna. Ayon sa pagkumpleto ng proseso ng pagguhit, ang taas ng blangko sa itaas ng die ay humigit-kumulang 750mm, at ang mas mahusay na ratio ng lapad ng anvil sa proseso ng forging ay 0.67~0.77, kaya ang mas mahusay na dami ng anvil ay 750(0.67~0.77)-( 502.5~577.5) mm. Ngunit sa aktwal na proseso ng produksyon, sa ilalim ng normal na mga pangyayari, ang ratio ng lapad ng anvil ay makokontrol sa loob ng hanay na 0.5~0.8, kaya ang halaga ng anvil ay nasa pagitan ng 375~600mm. Upang mahanap ang pinakamahusay na proseso ng forging ng mga espesyal na bahagi ng forging, ang plano ng proseso ay inaayos sa pamamagitan ng pagsusuri at paghahambing sa proseso ng tuluy-tuloy na simulation.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy