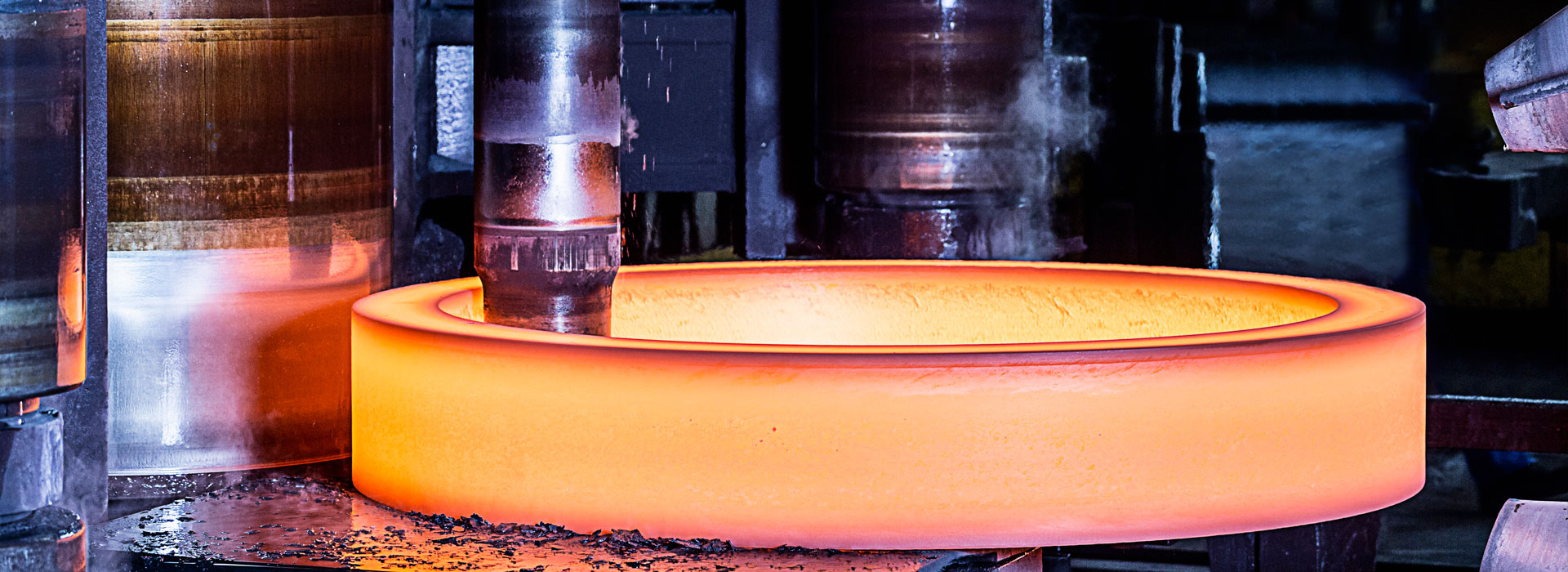

Mga depekto na dulot ng hindi wastong paghahanda ng mga hilaw na materyales para sa pagpapanday ng mga hindi regular na bahagi

2022-12-16

Mga depekto na dulot ng hindi wastong paghahanda ng mga hilaw na materyales para sa pagpapanday ng mga hindi regular na bahagi

Pagpapanday ng mga espesyal na hugis na bahagi sa paggawa ngpagpapandayupang maghanda ng mga hilaw na materyales ng metal, kung ang mga hilaw na materyales ay hindi wasto, ang mga depekto at ang epekto nito sa pag-forging. Ang mga depekto na dulot ng hindi wastong paghahanda ng materyal sa pagawaan ng panday ay ang mga sumusunod.

1. Anggulo ng Pagputol:

Ang slant ay ang slant ng blangko na dulong mukha na may kaugnayan sa longitudinal axis ay lumampas sa tinukoy na pinahihintulutang halaga dahil ang materyal ng bar ay hindi pinindot nang mahigpit kapag ang forging factory ay naglo-load at naglalabas ng sawing machine o suntok. Ang matinding pagkahilig sa hiwa ay maaaring bumuo ng natitiklop sa panahon ng forging.

2. Ang dulo ng billet ay baluktot na may burr:

Sa panahon ng pag-load at pag-unload ng cutting machine o suntok, ang blangko ng forging ay nabaluktot bago pinutol dahil ang agwat sa pagitan ng talim o cutting die ay masyadong malaki o dahil ang gilid ay hindi matalim. Bilang isang resulta, ang bahagi ng metal ay pinipiga sa puwang ng talim o mamatay, na bumubuo ng laylay na burr sa dulo.

3. Depresyon sa dulo ng billet:

Kapag naglo-load at nag-unload sa cutting machine, dahil ang agwat sa pagitan ng gunting ay masyadong maliit, ang itaas at mas mababang mga bitak ng seksyon ng metal ay hindi nag-tutugma, na nagreresulta sa pangalawang paggugupit. Bilang resulta, ang bahagi ng dulong metal ay nahugot at ang dulong mukha ay nagiging malukong. Ang ganitong mga billet ay madaling matiklop at mabibitak kapag pineke.

4. End crack:

Sa malamig na paggugupit ng malaking seksyon ng haluang metal na bakal at mataas na carbon steel bar, ang mga bitak ay madalas na matatagpuan sa dulo 3 ~ 4h pagkatapos ng paggugupit. Ang pangunahing dahilan ay ang presyon ng yunit ng talim ay masyadong malaki, kaya't ang blangko ng pabilog na seksyon ay na-flatten sa isang ellipse, at maraming panloob na stress ang nabuo sa materyal. Habang sinusubukan ng flattened end face na ibalik ang orihinal na hugis, sa ilalim ng pagkilos ng panloob na stress, madalas na lumilitaw ang mga bitak sa loob ng ilang oras pagkatapos ng pagputol. Ang shear crack ay madaling mangyari kapag ang materyal na tigas ay masyadong mataas, ang tigas ay hindi pantay at ang materyal na paghihiwalay ay seryoso. Ang billet na may dulong crack ay lalawak pa sa panahon ng forging.

5. Mga bitak sa pagputol ng gas:

Ang gas cutting crack ay kadalasang matatagpuan sa dulo ng billet, na sanhi ng tissue stress at thermal stress sa panahon ng gas cutting dahil ang raw material ay hindi pinainit bago ang gas cutting. Lalong lalawak ang billet na may mga gas cut sa panahon ng forging.

6, convex core cracking:

Ang isang matambok na core ay madalas na naiwan sa gitna ng bar end face kapag ang lathe ay blangko. Sa proseso ng forging, dahil sa maliit na seksyon ng convex core at mabilis na paglamig, mababa ang plasticity nito, ngunit ang bahagi ng billet matrix ay may malaking seksyon, mabagal na paglamig, at mataas na plasticity. Samakatuwid, ang intersection ng biglaang pagbabago sa seksyon ay nagiging bahagi ng konsentrasyon ng stress, at ang pagkakaiba ng plastik sa pagitan ng dalawang bahagi ay malaki, kaya sa ilalim ng pagkilos ng puwersa ng martilyo, ang crack sa paligid ng convex core ay madaling sanhi.

Pagpapanday ng mga espesyal na hugis na bahagi sa paggawa ngpagpapandayupang maghanda ng mga hilaw na materyales ng metal, kung ang mga hilaw na materyales ay hindi wasto, ang mga depekto at ang epekto nito sa pag-forging. Ang mga depekto na dulot ng hindi wastong paghahanda ng materyal sa pagawaan ng panday ay ang mga sumusunod.

1. Anggulo ng Pagputol:

Ang slant ay ang slant ng blangko na dulong mukha na may kaugnayan sa longitudinal axis ay lumampas sa tinukoy na pinahihintulutang halaga dahil ang materyal ng bar ay hindi pinindot nang mahigpit kapag ang forging factory ay naglo-load at naglalabas ng sawing machine o suntok. Ang matinding pagkahilig sa hiwa ay maaaring bumuo ng natitiklop sa panahon ng forging.

2. Ang dulo ng billet ay baluktot na may burr:

Sa panahon ng pag-load at pag-unload ng cutting machine o suntok, ang blangko ng forging ay nabaluktot bago pinutol dahil ang agwat sa pagitan ng talim o cutting die ay masyadong malaki o dahil ang gilid ay hindi matalim. Bilang isang resulta, ang bahagi ng metal ay pinipiga sa puwang ng talim o mamatay, na bumubuo ng laylay na burr sa dulo.

3. Depresyon sa dulo ng billet:

Kapag naglo-load at nag-unload sa cutting machine, dahil ang agwat sa pagitan ng gunting ay masyadong maliit, ang itaas at mas mababang mga bitak ng seksyon ng metal ay hindi nag-tutugma, na nagreresulta sa pangalawang paggugupit. Bilang resulta, ang bahagi ng dulong metal ay nahugot at ang dulong mukha ay nagiging malukong. Ang ganitong mga billet ay madaling matiklop at mabibitak kapag pineke.

4. End crack:

Sa malamig na paggugupit ng malaking seksyon ng haluang metal na bakal at mataas na carbon steel bar, ang mga bitak ay madalas na matatagpuan sa dulo 3 ~ 4h pagkatapos ng paggugupit. Ang pangunahing dahilan ay ang presyon ng yunit ng talim ay masyadong malaki, kaya't ang blangko ng pabilog na seksyon ay na-flatten sa isang ellipse, at maraming panloob na stress ang nabuo sa materyal. Habang sinusubukan ng flattened end face na ibalik ang orihinal na hugis, sa ilalim ng pagkilos ng panloob na stress, madalas na lumilitaw ang mga bitak sa loob ng ilang oras pagkatapos ng pagputol. Ang shear crack ay madaling mangyari kapag ang materyal na tigas ay masyadong mataas, ang tigas ay hindi pantay at ang materyal na paghihiwalay ay seryoso. Ang billet na may dulong crack ay lalawak pa sa panahon ng forging.

5. Mga bitak sa pagputol ng gas:

Ang gas cutting crack ay kadalasang matatagpuan sa dulo ng billet, na sanhi ng tissue stress at thermal stress sa panahon ng gas cutting dahil ang raw material ay hindi pinainit bago ang gas cutting. Lalong lalawak ang billet na may mga gas cut sa panahon ng forging.

6, convex core cracking:

Ang isang matambok na core ay madalas na naiwan sa gitna ng bar end face kapag ang lathe ay blangko. Sa proseso ng forging, dahil sa maliit na seksyon ng convex core at mabilis na paglamig, mababa ang plasticity nito, ngunit ang bahagi ng billet matrix ay may malaking seksyon, mabagal na paglamig, at mataas na plasticity. Samakatuwid, ang intersection ng biglaang pagbabago sa seksyon ay nagiging bahagi ng konsentrasyon ng stress, at ang pagkakaiba ng plastik sa pagitan ng dalawang bahagi ay malaki, kaya sa ilalim ng pagkilos ng puwersa ng martilyo, ang crack sa paligid ng convex core ay madaling sanhi.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy