Ang paraan ng paggalaw ng proseso ng forging ayon sa modal nito

2024-05-14

Ang forging ay deformed sa panahon ng malamig na proseso ng forging at work-hardened, na nagiging sanhi ngpagpapandaymamatay upang pasanin ang isang malaking karga. Para sa layuning ito, kinakailangan ang isang high-strength forging die, at pinipigilan ng hard lubricating film ang pagkasira at pagdirikit. Bilang karagdagan, upang maiwasan ang pag-crack ng blangko, kinakailangan ang intermediate annealing upang matiyak ang kinakailangang kakayahan sa pagpapapangit. Upang mapanatili ang mahusay na pagpapadulas, ang blangko ay maaaring phosphated. Dahil sa tuluy-tuloy na pagproseso ng mga rod at wire rod, kasalukuyang imposibleng mag-lubricate ng cross-section, kaya pinag-aaralan ang posibilidad ng paggamit ng phosphating lubrication method.

Ang mga forging ay maaaring nahahati sa libreng forging, cold heading, extrusion, die forging, closed forging, closed forging, atbp. ayon sa mode ng paggalaw ng casting billet. Parehong walang flash ang mga closed forging at closed upsetting forging, at mataas ang rate ng paggamit ng materyal. Ang mga kumplikadong forging ay maaaring tapusin sa isa o ilang mga hakbang. Sa kawalan ng flash, ang load-bearing area ng forging ay nababawasan at ang kinakailangang load ay nababawasan. Gayunpaman, kapag ang blangko ay hindi ganap na matukoy, ang dami ng blangko ay dapat na mahigpit na kinokontrol at ang kamag-anak na posisyon ng amag ay dapat na kontrolin. Kasabay nito, ang forging ay dapat na siniyasat upang mabawasan ang pagsusuot ng forging die.

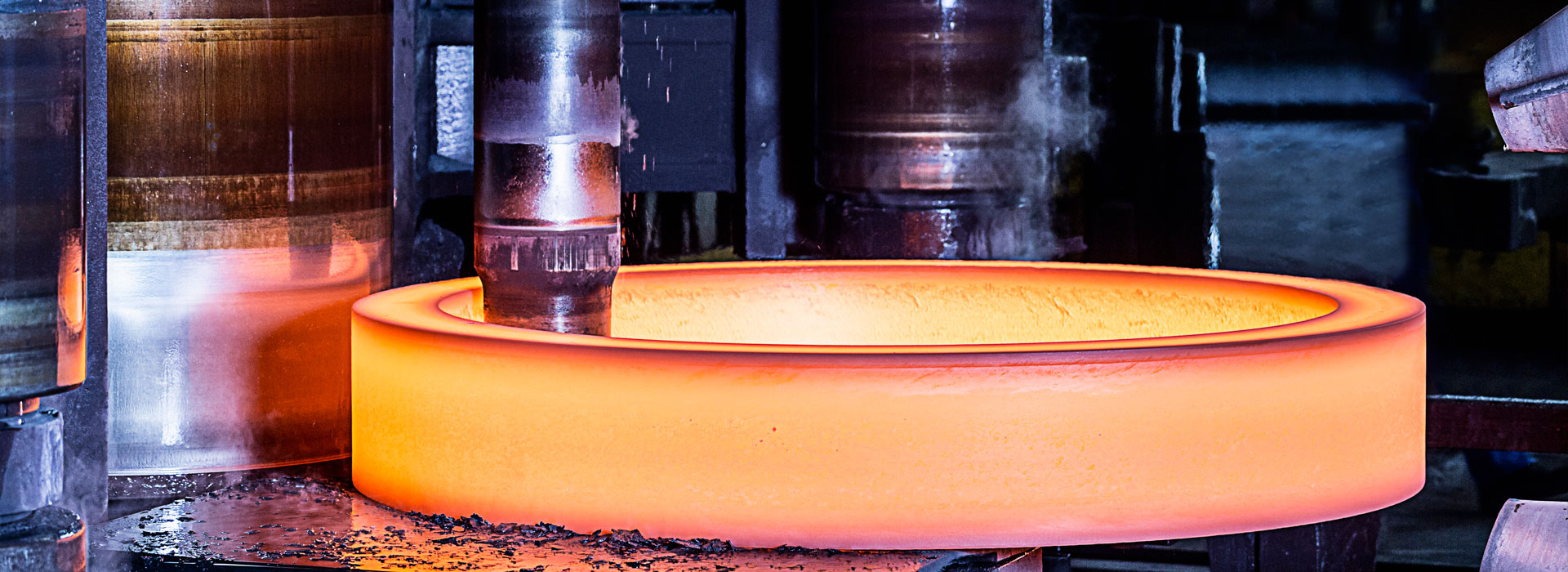

Ang proseso ng forging ay nahahati sa oscillating rolling, oscillating forging, roll forging, cross wedge rolling, ring rolling, rolling, atbp. ayon sa modal movement mode nito. Ang uri ng pendulum roller, uri ng pendulum na rotary forging at roller ay maaaring lahat ay huwad ng katumpakan. Maaaring gamitin ang rolling at cross-rolling bilang isang front-end na proseso para sa mga payat na materyales upang mapabuti ang paggamit ng materyal. Gamit ang mga proseso ng rotary forging gaya ng libreng forging, maaari ding isagawa ang local forming, at may kakayahan itong makamit ang pagproseso ng forging sa ilalim ng mas maliliit na kondisyon ng forging size. Ang pamamaraang ito ng forging kasama ang libreng forging, sa panahon ng proseso ng pagproseso, ang materyal na umaalis sa ibabaw ng die ay malapit sa free-form na ibabaw. Samakatuwid, mahirap tiyakin ang katumpakan nito. Samakatuwid, ang paggamit ng mga computer upang kontrolin ang direksyon ng paggalaw ng forging die at ang rotary forging na proseso ay maaaring makakuha ng mga produkto na may kumplikadong mga hugis at mataas na katumpakan, kaya pagpapabuti ng mga kakayahan sa pagproseso nito.

Kapag ang temperatura ay lumampas sa 300-400 ℃ (bakal na asul na embrittlement zone) at 700 ℃-800 ℃, ang deformation resistance ay makabuluhang nabawasan at ang deformation ability ay makabuluhang napabuti. Ayon sa iba't ibang mga zone ng temperatura, kalidad ng forging at mga kinakailangan sa proseso ng forging, ang forging ay maaaring nahahati sa tatlong forming temperature zone: cold forging, warm forging, at hot forging. Ito ay lumalabas na walang mahigpit na limitasyon sa paghahati ng saklaw ng temperatura na ito. Sa pangkalahatan, ang forging sa recrystallization temperature zone ay tinatawag na hot forging, habang ang mga forging na hindi pinainit sa room temperature ay tinatawag na cold forging.

Sa panahon ng malamig na proseso ng forging, ang laki ng forging ay hindi gaanong nagbabago. Ang pagpoproseso ng forging sa mga temperaturang mas mababa sa 700°C ay nagreresulta sa mas kaunting oxide scale formation at walang decarburization sa ibabaw. Samakatuwid, hangga't ang malamig na pagpapapangit ng pagpapapangit ay maaaring umabot sa hanay ng enerhiya, ang mahusay na katumpakan ng dimensyon at pagtatapos sa ibabaw ay maaaring makuha. Kung ang paglamig ng temperatura at pagpapadulas ay mahusay na nakokontrol, ang warm forging ay maaaring gawin sa 700°C upang makakuha ng mas mataas na katumpakan. Sa panahon ng mainit na forging, ang deformation energy at deformation resistance ay maliit, at ang malalaking forging na may kumplikadong mga hugis ay maaaring huwad at iproseso.