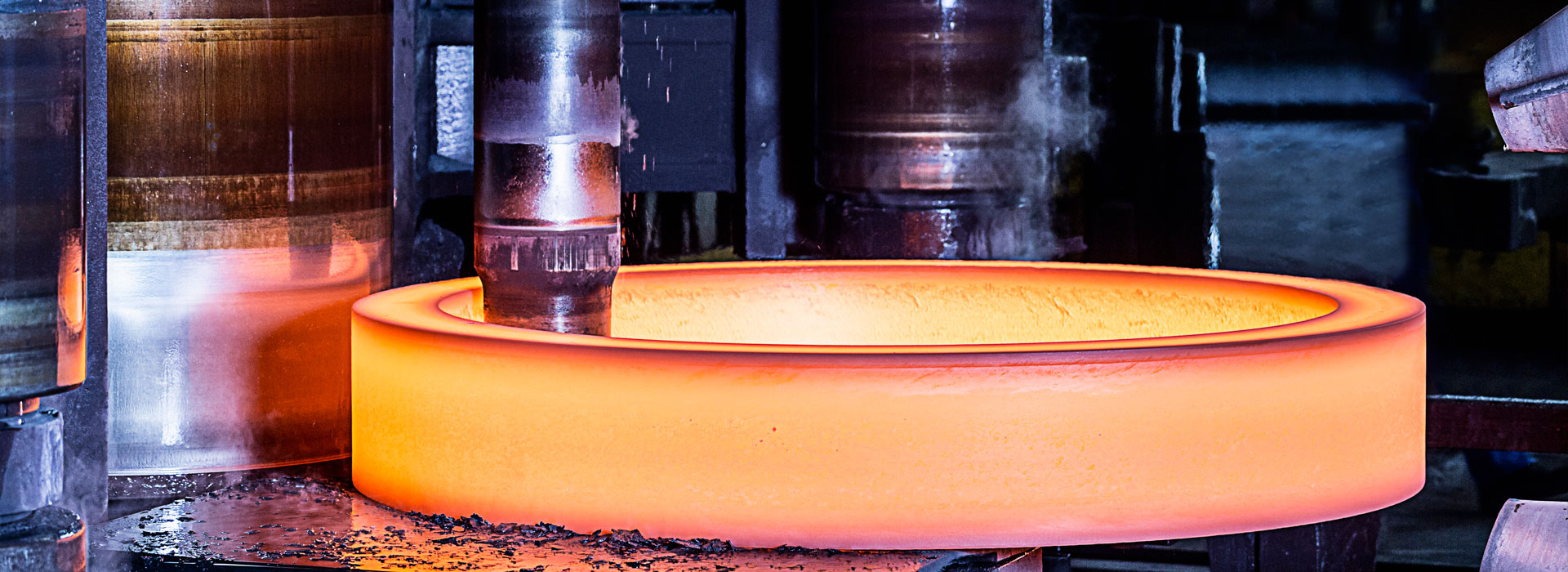

Paano ginagarantiya ang kalidad ng paggamot sa init ng forging?

Upang matiyak ang kalidad ng paggamot sa init ng mga forging, napakahalaga na pumili ng naaangkop na mga parameter ng proseso kapag gumagawa ng proseso. Sa kasalukuyan, ang pagbabalangkas ng proseso ng paghuhugas ng init na paggamot ay karaniwang batay sa aktwal na karanasan sa produksyon ng pabrika. Sa pag-unlad ng agham at teknolohiya, posible na matukoy ang mga parameter ng proseso nang paunang sa pamamagitan ng pagkalkula, at pagkatapos ay pagbutihin ang mga ito sa pamamagitan ng kasanayan sa produksyon sa ilalim ng kasalukuyang mga teknikal na kondisyon. Ito ay matagal at mahal upang matukoy ang mga parameter ng proseso sa pamamagitan ng aktwal na pagsukat, at kung minsan ito ay imposible. Kaya ang pag-unlad ng pagkalkula ng teknolohiya ng pagkalkula ng proseso ng paggamot sa init ng init ay isang napaka-makabuluhang gawain, ang mga bansa ay nakikipagkumpitensya upang isagawa ang gawaing ito, at nakagawa ng ilang mga nagawa.

Sa trabaho sa pagkalkula, una sa lahat upang matukoy ang aktwal na modelo ng pagkalkula, ang mga kondisyon ng pagkalkula ay maaari lamang isaalang-alang ang mga pangunahing kadahilanan na nakakaapekto sa mga parameter ng proseso, huwag pansinin ang ilang pangalawang mga kadahilanan, sa kabilang banda, sa aktwal na produksyon ng mga kadahilanan ay nababago, kaya ang ang paraan ng pagkalkula ay maaari lamang maging tantiya. Gayunpaman, ang mga resulta ng pagkalkula ay may malaking kahalagahan para sa paggabay sa aktwal na produksyon. Ang mga sumusunod ay ang mga kaugnay na kalkulasyon na ipapakita. Pagkalkula ng pag-init at paglamig sa pare-pareho ang ambient medium na temperatura. Pagkalkula ng pag-init; Pagkalkula ng paglamig; Pagkalkula ng forging huling oras ng paglamig.

Pagkalkula ng pamamahagi ng istraktura ng mga forging sa kahabaan ng seksyon. Ang mga cooling curve ng iba't ibang bahagi ng forging ay nakapatong sa tuluy-tuloy na cooling transition curve upang maunawaan ang cooling structure ng bawat bahagi.

Batay sa mga cooling curves ng iba't ibang bahagi ng isang tiyak na diameter forgings sa isang partikular na medium, ang microstructure distribution at ang lalim ng quenched layer ng anumang diameter forgings sa parehong medium ay kinakalkula.

Napakahalaga na kontrolin ang bilis ng paglamig ng forging kapag nagtemper. Ang pangunahing kadahilanan na dapat isaalang-alang ay ang natitirang stress ng forging pagkatapos ng tempering. Ang halaga ng bilis ng paglamig pagkatapos ng tempering ay direktang nakakaapekto sa natitirang stress. Napag-alaman na mayroong isang nababanat-plastic na temperatura ng paglipat sa pagitan ng temperatura ng tempering at ang temperatura ng paglamig ng mga forging. Nag-iiba ang temperaturang ito sa iba't ibang uri ng bakal at karaniwang itinuturing na humigit-kumulang 400-450â. Ang natitirang stress ay pangunahing nabuo sa proseso ng paglamig sa itaas 400-450â, ang bakal ay nasa isang plastic na estado sa itaas ng 400â, masyadong mabilis ang bilis ng paglamig ay magbubunga ng isang mahusay na thermal stress, plastic deformation, upang ang natitirang halaga ng stress ay tumaas.

Kapag ang temperatura ay mas mababa sa 400â, ang bakal ay nasa elastic na estado, at ang bilis ng paglamig ay walang makabuluhang epekto sa natitirang stress. Kaya sa itaas 400â upang mabagal ang paglamig, mas mababa sa 400â ay maaaring mas mabilis na malamig, kung kinakailangan, maaaring maging isothermal sa pagitan ng 400-450â sa loob ng isang yugto ng panahon, ay magbabawas sa panloob at panlabas na pagkakaiba ng temperatura sa elastoplastic na estado ng forging, ay nakakatulong sa pagbabawas ng natitirang stress. Para sa ilang mahahalagang forging ang halaga ng natitirang stress ay dapat na mas mababa sa 10% ng yield point.

Sa trabaho sa pagkalkula, una sa lahat upang matukoy ang aktwal na modelo ng pagkalkula, ang mga kondisyon ng pagkalkula ay maaari lamang isaalang-alang ang mga pangunahing kadahilanan na nakakaapekto sa mga parameter ng proseso, huwag pansinin ang ilang pangalawang mga kadahilanan, sa kabilang banda, sa aktwal na produksyon ng mga kadahilanan ay nababago, kaya ang ang paraan ng pagkalkula ay maaari lamang maging tantiya. Gayunpaman, ang mga resulta ng pagkalkula ay may malaking kahalagahan para sa paggabay sa aktwal na produksyon. Ang mga sumusunod ay ang mga kaugnay na kalkulasyon na ipapakita. Pagkalkula ng pag-init at paglamig sa pare-pareho ang ambient medium na temperatura. Pagkalkula ng pag-init; Pagkalkula ng paglamig; Pagkalkula ng forging huling oras ng paglamig.

Pagkalkula ng pamamahagi ng istraktura ng mga forging sa kahabaan ng seksyon. Ang mga cooling curve ng iba't ibang bahagi ng forging ay nakapatong sa tuluy-tuloy na cooling transition curve upang maunawaan ang cooling structure ng bawat bahagi.

Batay sa mga cooling curves ng iba't ibang bahagi ng isang tiyak na diameter forgings sa isang partikular na medium, ang microstructure distribution at ang lalim ng quenched layer ng anumang diameter forgings sa parehong medium ay kinakalkula.

Napakahalaga na kontrolin ang bilis ng paglamig ng forging kapag nagtemper. Ang pangunahing kadahilanan na dapat isaalang-alang ay ang natitirang stress ng forging pagkatapos ng tempering. Ang halaga ng bilis ng paglamig pagkatapos ng tempering ay direktang nakakaapekto sa natitirang stress. Napag-alaman na mayroong isang nababanat-plastic na temperatura ng paglipat sa pagitan ng temperatura ng tempering at ang temperatura ng paglamig ng mga forging. Nag-iiba ang temperaturang ito sa iba't ibang uri ng bakal at karaniwang itinuturing na humigit-kumulang 400-450â. Ang natitirang stress ay pangunahing nabuo sa proseso ng paglamig sa itaas 400-450â, ang bakal ay nasa isang plastic na estado sa itaas ng 400â, masyadong mabilis ang bilis ng paglamig ay magbubunga ng isang mahusay na thermal stress, plastic deformation, upang ang natitirang halaga ng stress ay tumaas.

Kapag ang temperatura ay mas mababa sa 400â, ang bakal ay nasa elastic na estado, at ang bilis ng paglamig ay walang makabuluhang epekto sa natitirang stress. Kaya sa itaas 400â upang mabagal ang paglamig, mas mababa sa 400â ay maaaring mas mabilis na malamig, kung kinakailangan, maaaring maging isothermal sa pagitan ng 400-450â sa loob ng isang yugto ng panahon, ay magbabawas sa panloob at panlabas na pagkakaiba ng temperatura sa elastoplastic na estado ng forging, ay nakakatulong sa pagbabawas ng natitirang stress. Para sa ilang mahahalagang forging ang halaga ng natitirang stress ay dapat na mas mababa sa 10% ng yield point.

Ang mabagal na paglamig sa itaas ng 400â ay magbubunga ng pangalawang uri ng temper brittleness para sa ilang bakal. Sa pangkalahatan maliit at katamtamang laki ng paggamot sa init, upang maiwasan ang tempering brittleness, forging pagkatapos ng tempering ay dapat palamigin sa langis o tubig. Gayunpaman, ang pamamaraang ito ay hindi angkop para sa malalaking bagay. Para sa malalaking bahagi, higit sa lahat ay umaasa sa alloying, pagbabawas ng nilalaman ng posporus at iba pang mga mapanganib na elemento sa bakal at vacuum carbon deoxidation pamamaraan upang mabawasan o kahit na maalis ang init malutong, at bihirang gamitin ang paraan ng mabilis na paglamig, upang maiwasan ang labis na stress na dulot ng pag-crack ng workpiece.

Magpadala ng Inquiry

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy