Isang tiyak na pangkalahatang-ideya ng mga forging

2022-11-07

Pagpapandayay isang mahalagang sangay ng plastic machining. Ito ay ang paggamit ng materyal na plasticity, sa tulong ng panlabas na puwersa upang makabuo ng plastic deformation, makuha ang kinakailangang hugis, sukat at ilang mga katangian ng organisasyon ng mga forging.

Ang pagpoproseso ng plastik ay tradisyonal na nahahati sa dalawang pangunahing kategorya. Ang isa ay ang produksyon ng mga hilaw na materyales (tulad ng tubo, plato, uri, baras) batay sa pagproseso ay tinatawag na pangunahing pagpoproseso ng plastik. Ang isa pa ay ang paggawa ng mga bahagi at ang kanilang mga blangko (kabilang ang mga forging, stamping parts, atbp.) na pangunahing kilala bilang pangalawang pagpoproseso ng plastik. Dahil sa karamihan ng mga kaso, ang pangalawang pagpoproseso ay ang paggamit ng mga hilaw na materyales na ibinibigay ng pangunahing pagproseso para sa muling pagpoproseso, ngunit ang malalaking forging ay kadalasang gumagamit ng ingot bilang hilaw na materyal upang direktang mapeke sa mga forging, at ang powder forging ay gumagamit ng pulbos bilang hilaw na materyal.

Ayon sa iba't ibang hilaw na materyales na ginamit, ang pangalawang pagpoproseso ng plastik ay maaaring nahahati sa Bulk forming at Sheet forming. Ang una ay gumagamit ng bar at block material bilang hilaw na materyales at ang puwersa ay nasa three-way stress state, habang ang huli ay gumagamit ng sheet material bilang raw material at ang proseso ng deformation ay karaniwang sinusuri ayon sa plane stress state.

Makikita mula sa pagsusuri sa itaas na ang forging ay kabilang sa pangalawang pagproseso ng plastik at ang deformation mode ay volumetric forming.

Tulad ng makikita mula sa Figure 1, ang pangunahing layunin ng anumang proseso ng forging ay upang makakuha ng mga forging na may kwalipikadong hugis, sukat at panloob na mga katangian ng organisasyon na nakakatugon sa mga kinakailangan ng pagguhit. Mayroong dalawang pangunahing kondisyon para sa pagbuo, ang isa ay ang materyal ay makatiis sa kinakailangang halaga ng pagpapapangit nang walang pagkasira sa proseso ng pagpapapangit, at ang isa pa ay ang mga kondisyon ng puwersa, iyon ay, ang kagamitan sa pamamagitan ng amag sa workpiece upang mag-aplay ng sapat. malaki at espesyal na pamamahagi ng puwersa. Ito ay isang mahalagang gawain para sa pagpapanday ng mga manggagawa upang lumikha ng mga kondisyon, i-optimize ang teknolohikal na proseso at gumawa ng pinagsamang mga forging.

Ang pagpili ng proseso ng forging ay nababaluktot at iba-iba, para lamang sa proseso ng pagbuo, ang parehong die forging ay maaaring kumpletuhin sa pamamagitan ng iba't ibang kagamitan o iba't ibang pamamaraan. Halimbawa, kung ang connecting rod ay nabuo sa forging hammer, ang blangko ay iguguhit, iginulong, pre-forged at pinal na pineke sa parehong pares ng die. Kung ang mekanikal na press ay ginagamit para sa die forging, ang roll forging ay kinakailangan nang maaga. Kung ito ay ginawa sa pamamagitan ng paraan ng forming roll forging, ang mga kwalipikadong bahagi ay maaaring makuha sa pamamagitan ng pagdaragdag ng isang shaping procedure pagkatapos ng precision roll forging.

Ang isa pang halimbawa ay ang multi-station cold forging ng ladder shaft (tingnan ang Figure 2). Para sa parehong forging, maaaring may iba't ibang mga ruta ng proseso at iba't ibang mga blangko, at naaayon ang mga intermediate na proseso ay naiiba. Ang ilan sa mga ito ay kinabibilangan ng forward extrusion (F sa figure), at ang ilan ay gumagamit ng upsetting (U sa figure)0, na nangangailangan ng iba't ibang mga puwersa ng pagpapapangit. Ang pagkakaiba sa buhay ng amag ay mas malaki din.

Kapag ang mga kondisyon ng kagamitan (tulad ng tonelada, atbp.) ay naayos, walang napakaraming opsyon na magagamit. Kapag ang mga katangian at pagtutukoy ng hilaw na materyal ay naayos, hindi lahat ng mga opsyon sa figure ay maaaring ilapat.

Sa ilalim ng saligan ng pagtiyak ng hitsura at panloob na kalidad at pagiging produktibo ng produkto, ang pangunahing panimulang punto ng pagpili ng pamamaraan ng pagbuo ng proseso ay dapat isaalang-alang bilang mahusay na kahusayan sa ekonomiya, partikular:

1. Magtipid ng mga hilaw na materyales. Ang Near free forming, o Near net shape forming (i.e. mas kaunting pagputol nang hindi nabubuo), ay ginagamit kung saan posible.

2. Bawasan ang pagkonsumo ng enerhiya. Hindi lamang natin maaaring tingnan ang pagkonsumo ng enerhiya ng isang tiyak na proseso, ngunit tingnan din ang kabuuang pagkonsumo ng enerhiya. Sa una ay tila mababawasan ang pagkonsumo ng enerhiya ng malamig na forging dahil ang proseso ng pag-init ay tinanggal, ngunit ang pagkonsumo ng enerhiya ng paglambot na paggamot bago ang malamig na forging at pagsusubo sa pagitan ng mga proseso ay dapat ding isaalang-alang. Ang paggamit ng non-tempered steel at natitirang heat deformation at heat treatment ay mga proseso ng pagtitipid ng enerhiya.

3, bawasan ang puwersa ng pagpapapangit. Subukang gumamit ng labor-saving forming method, na hindi lamang makakabawas sa tonnage ng kagamitan, bawasan ang paunang puhunan. Maaari din nitong mapabuti ang buhay ng amag. Ito ang dahilan kung bakit malawakang ginagamit ang rotary forming nitong mga nakaraang taon.

4. Magandang katatagan ng proseso. Ang isang mahusay na proseso ay dapat ipakita sa pagsasakatuparan ng pangmatagalang tuluy-tuloy na produksyon, nang hindi sinasadya ang ilang solong index na mataas (tulad ng mas kaunting mga pass, malaking deformation bawat pass), ngunit humantong sa mababang ani o madalas na sirang amag.

Ang pagpoproseso ng plastik ay tradisyonal na nahahati sa dalawang pangunahing kategorya. Ang isa ay ang produksyon ng mga hilaw na materyales (tulad ng tubo, plato, uri, baras) batay sa pagproseso ay tinatawag na pangunahing pagpoproseso ng plastik. Ang isa pa ay ang paggawa ng mga bahagi at ang kanilang mga blangko (kabilang ang mga forging, stamping parts, atbp.) na pangunahing kilala bilang pangalawang pagpoproseso ng plastik. Dahil sa karamihan ng mga kaso, ang pangalawang pagpoproseso ay ang paggamit ng mga hilaw na materyales na ibinibigay ng pangunahing pagproseso para sa muling pagpoproseso, ngunit ang malalaking forging ay kadalasang gumagamit ng ingot bilang hilaw na materyal upang direktang mapeke sa mga forging, at ang powder forging ay gumagamit ng pulbos bilang hilaw na materyal.

Ayon sa iba't ibang hilaw na materyales na ginamit, ang pangalawang pagpoproseso ng plastik ay maaaring nahahati sa Bulk forming at Sheet forming. Ang una ay gumagamit ng bar at block material bilang hilaw na materyales at ang puwersa ay nasa three-way stress state, habang ang huli ay gumagamit ng sheet material bilang raw material at ang proseso ng deformation ay karaniwang sinusuri ayon sa plane stress state.

Makikita mula sa pagsusuri sa itaas na ang forging ay kabilang sa pangalawang pagproseso ng plastik at ang deformation mode ay volumetric forming.

Tulad ng makikita mula sa Figure 1, ang pangunahing layunin ng anumang proseso ng forging ay upang makakuha ng mga forging na may kwalipikadong hugis, sukat at panloob na mga katangian ng organisasyon na nakakatugon sa mga kinakailangan ng pagguhit. Mayroong dalawang pangunahing kondisyon para sa pagbuo, ang isa ay ang materyal ay makatiis sa kinakailangang halaga ng pagpapapangit nang walang pagkasira sa proseso ng pagpapapangit, at ang isa pa ay ang mga kondisyon ng puwersa, iyon ay, ang kagamitan sa pamamagitan ng amag sa workpiece upang mag-aplay ng sapat. malaki at espesyal na pamamahagi ng puwersa. Ito ay isang mahalagang gawain para sa pagpapanday ng mga manggagawa upang lumikha ng mga kondisyon, i-optimize ang teknolohikal na proseso at gumawa ng pinagsamang mga forging.

Ang pagpili ng proseso ng forging ay nababaluktot at iba-iba, para lamang sa proseso ng pagbuo, ang parehong die forging ay maaaring kumpletuhin sa pamamagitan ng iba't ibang kagamitan o iba't ibang pamamaraan. Halimbawa, kung ang connecting rod ay nabuo sa forging hammer, ang blangko ay iguguhit, iginulong, pre-forged at pinal na pineke sa parehong pares ng die. Kung ang mekanikal na press ay ginagamit para sa die forging, ang roll forging ay kinakailangan nang maaga. Kung ito ay ginawa sa pamamagitan ng paraan ng forming roll forging, ang mga kwalipikadong bahagi ay maaaring makuha sa pamamagitan ng pagdaragdag ng isang shaping procedure pagkatapos ng precision roll forging.

Ang isa pang halimbawa ay ang multi-station cold forging ng ladder shaft (tingnan ang Figure 2). Para sa parehong forging, maaaring may iba't ibang mga ruta ng proseso at iba't ibang mga blangko, at naaayon ang mga intermediate na proseso ay naiiba. Ang ilan sa mga ito ay kinabibilangan ng forward extrusion (F sa figure), at ang ilan ay gumagamit ng upsetting (U sa figure)0, na nangangailangan ng iba't ibang mga puwersa ng pagpapapangit. Ang pagkakaiba sa buhay ng amag ay mas malaki din.

Kapag ang mga kondisyon ng kagamitan (tulad ng tonelada, atbp.) ay naayos, walang napakaraming opsyon na magagamit. Kapag ang mga katangian at pagtutukoy ng hilaw na materyal ay naayos, hindi lahat ng mga opsyon sa figure ay maaaring ilapat.

Sa ilalim ng saligan ng pagtiyak ng hitsura at panloob na kalidad at pagiging produktibo ng produkto, ang pangunahing panimulang punto ng pagpili ng pamamaraan ng pagbuo ng proseso ay dapat isaalang-alang bilang mahusay na kahusayan sa ekonomiya, partikular:

1. Magtipid ng mga hilaw na materyales. Ang Near free forming, o Near net shape forming (i.e. mas kaunting pagputol nang hindi nabubuo), ay ginagamit kung saan posible.

2. Bawasan ang pagkonsumo ng enerhiya. Hindi lamang natin maaaring tingnan ang pagkonsumo ng enerhiya ng isang tiyak na proseso, ngunit tingnan din ang kabuuang pagkonsumo ng enerhiya. Sa una ay tila mababawasan ang pagkonsumo ng enerhiya ng malamig na forging dahil ang proseso ng pag-init ay tinanggal, ngunit ang pagkonsumo ng enerhiya ng paglambot na paggamot bago ang malamig na forging at pagsusubo sa pagitan ng mga proseso ay dapat ding isaalang-alang. Ang paggamit ng non-tempered steel at natitirang heat deformation at heat treatment ay mga proseso ng pagtitipid ng enerhiya.

3, bawasan ang puwersa ng pagpapapangit. Subukang gumamit ng labor-saving forming method, na hindi lamang makakabawas sa tonnage ng kagamitan, bawasan ang paunang puhunan. Maaari din nitong mapabuti ang buhay ng amag. Ito ang dahilan kung bakit malawakang ginagamit ang rotary forming nitong mga nakaraang taon.

4. Magandang katatagan ng proseso. Ang isang mahusay na proseso ay dapat ipakita sa pagsasakatuparan ng pangmatagalang tuluy-tuloy na produksyon, nang hindi sinasadya ang ilang solong index na mataas (tulad ng mas kaunting mga pass, malaking deformation bawat pass), ngunit humantong sa mababang ani o madalas na sirang amag.

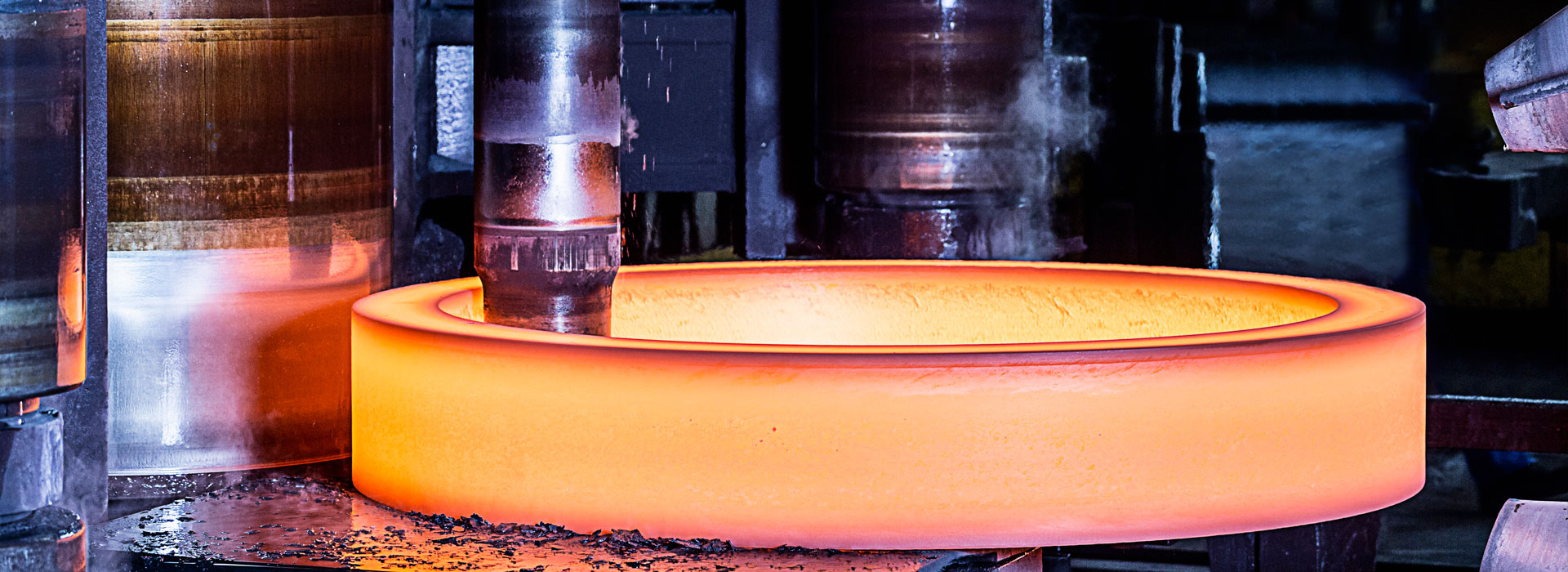

Ito ay forgings ng tongxin forging company:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy