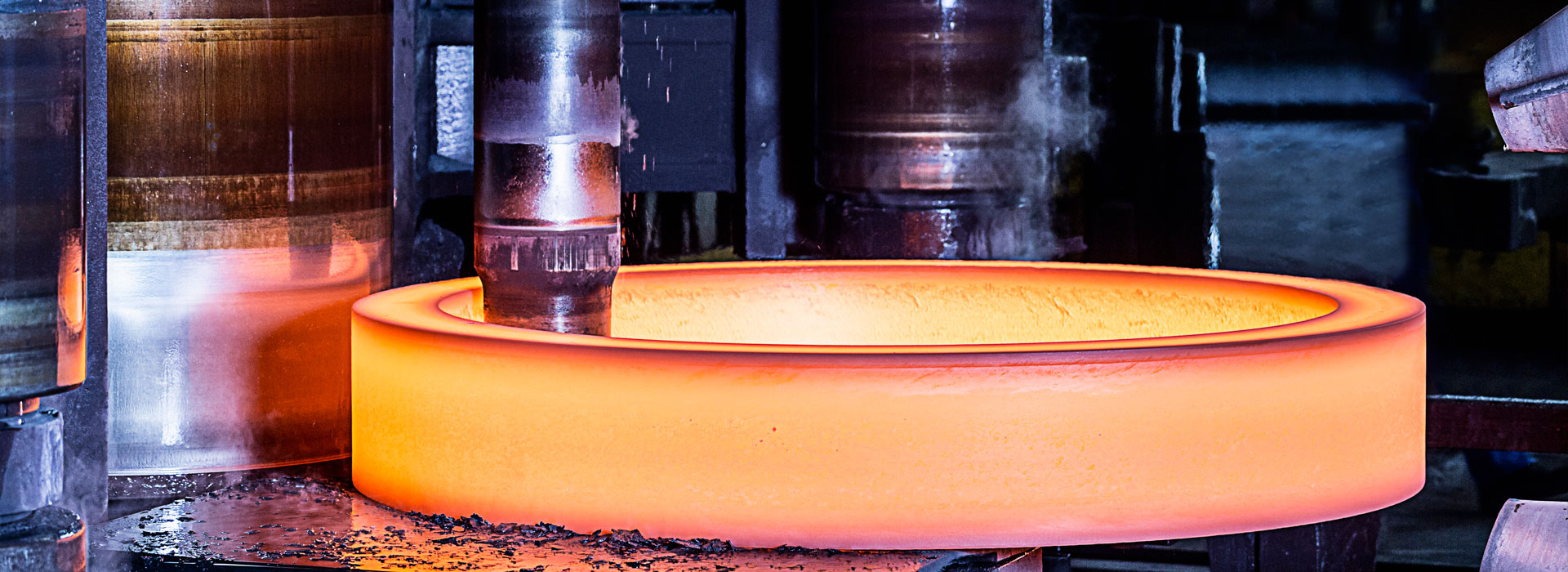

Ang teknolohiya ng pagproseso ng paggiling ng roller shaft forging ay tinalakay

2022-12-05

Ayon sa mga kinakailangan sa laki ng grinding roller shaft, na sinamahan ng laki ng umiiral na ingotpagpapandaymga bahagi, sa ilalim ng kondisyon ng pag-abot sa forging ratio, gamit ang pagpoproseso ng amag, ay maaaring pumili ng 69t at 3T ingot. Dahil sa mas maliit na volume at laki ng 36t ingot, mas maliit din ang forging ratio. Upang mapabuti ang forging ratio at matugunan ang pangangailangan ng forging ratio, ginamit ang isang kumplikadong double upsetting drawing process. Ang forging ratio ng 69t ingot ay nakakatugon sa mga kinakailangan, at ang nakakainis na proseso ng pagguhit ay maaaring gamitin. Ang rate ng paggamit ng materyal na 69 ingot ay mas mababa kaysa sa 36t ingot, na nagpapataas ng gastos sa produksyon. Kung higit sa isang ingot ang ginawa, 69 na ingot ang maaaring gawin sa dalawang piraso. Sa kabanatang ito, pinag-aaralan ang proseso ng paggawa ng solong piraso ng grinding roller shaft. 36t steel ingot ang ginagamit.

Pangunahing proseso ng forging ng grinding roller shaft: pagpino at ingot casting â hot water supply stamping shop â heating â pressing jaw, chamfering at ingot tail â heating â primary upsetting, square drawing, chamfering at chamfering â heating â secondary sensitive coarsing at square drawing â heating, partial lengthening at cutting nozzles â tire die forging, heat treatment at post-forging inspection.

Upang masira ang forging sa leak plate, ang isang dulo ng 36t ingot ay unang pinindot ng Φ625mm clamp at pagkatapos ay idiniin gamit ang ingot tail. Ang pagkabalisa ay isang proseso bago ang malalim na pagpapapangit. Ang upsetting ay hindi lamang nagpabuti sa forging ratio ng forging, ngunit napabuti din ang pamamahagi ng stress at strain ng billet at ang microstructure ng ingot. Ayon sa may-katuturang literatura [46], kapag ang agarang ratio ng taas sa diameter sa proseso ng nakakagambala ay halos 1.0, ang estado ng stress ng forging center ay nagsimulang magbago mula sa tensile stress hanggang sa compressive stress. Ayon sa pangangailangan ng malalim na pagguhit, ang sensitivity ay dapat na humigit-kumulang 50%, at ang ratio ng taas sa diameter pagkatapos ng upsetting ay dapat nasa pagitan ng 0.5 at 0.6. Samakatuwid, kapag pinataob ang orihinal na ingot ng grinding roller shaft, ang taas H1 pagkatapos ng isang upsetting ay kinokontrol na mga 1070mm, at ang average na diameter ay kinokontrol na mga Φ1=2050mm

Dahil sa mga pakinabang ng WHF, ang paraan ng pag-forging ng WHF ay pinagtibay sa panahon ng pagguhit, at ang maliit na ratio ng forging ay dapat na 2.0 sa panahon ng pagguhit. Sa aktwal na proseso ng pag-forging ng mga bahagi, upang gawin ang blangko na forging na hugis at pare-parehong deformation sa proseso ng pagguhit ng block, ang drawing forging rate ay kinokontrol sa humigit-kumulang 2.3.

Pangunahing proseso ng forging ng grinding roller shaft: pagpino at ingot casting â hot water supply stamping shop â heating â pressing jaw, chamfering at ingot tail â heating â primary upsetting, square drawing, chamfering at chamfering â heating â secondary sensitive coarsing at square drawing â heating, partial lengthening at cutting nozzles â tire die forging, heat treatment at post-forging inspection.

Upang masira ang forging sa leak plate, ang isang dulo ng 36t ingot ay unang pinindot ng Φ625mm clamp at pagkatapos ay idiniin gamit ang ingot tail. Ang pagkabalisa ay isang proseso bago ang malalim na pagpapapangit. Ang upsetting ay hindi lamang nagpabuti sa forging ratio ng forging, ngunit napabuti din ang pamamahagi ng stress at strain ng billet at ang microstructure ng ingot. Ayon sa may-katuturang literatura [46], kapag ang agarang ratio ng taas sa diameter sa proseso ng nakakagambala ay halos 1.0, ang estado ng stress ng forging center ay nagsimulang magbago mula sa tensile stress hanggang sa compressive stress. Ayon sa pangangailangan ng malalim na pagguhit, ang sensitivity ay dapat na humigit-kumulang 50%, at ang ratio ng taas sa diameter pagkatapos ng upsetting ay dapat nasa pagitan ng 0.5 at 0.6. Samakatuwid, kapag pinataob ang orihinal na ingot ng grinding roller shaft, ang taas H1 pagkatapos ng isang upsetting ay kinokontrol na mga 1070mm, at ang average na diameter ay kinokontrol na mga Φ1=2050mm

Dahil sa mga pakinabang ng WHF, ang paraan ng pag-forging ng WHF ay pinagtibay sa panahon ng pagguhit, at ang maliit na ratio ng forging ay dapat na 2.0 sa panahon ng pagguhit. Sa aktwal na proseso ng pag-forging ng mga bahagi, upang gawin ang blangko na forging na hugis at pare-parehong deformation sa proseso ng pagguhit ng block, ang drawing forging rate ay kinokontrol sa humigit-kumulang 2.3.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy