Paano masisiguro na ang kalidad ng forging ay nakakatugon sa mga teknikal na pamantayan?

2022-09-29

Ang pagkakaroon ngpagpapandaymga depekto, ang ilan ay makakaapekto sa kalidad ng pagpoproseso ng proseso ng follow-up o kalidad ng pagproseso, at ang ilan ay sineseryoso na makakaapekto sa pagganap at paggamit ng forging, at kahit na lubos na bawasan ang buhay ng serbisyo ng mga manufactured na produkto, na mapanganib ang kaligtasan. Kaya't upang magarantiya at mapabuti ang kalidad ng mga forging, bilang karagdagan upang palakasin ang kontrol sa kalidad sa proseso, gumawa ng kaukulang mga hakbang upang maiwasan ang pagbuo ng mga depekto ng forging, dapat din ang kinakailangang inspeksyon ng kalidad, upang maiwasan ang mga proseso sa ibaba ng agos (hal. , heat treatment, surface treatment, cold working) at gamitin ang depekto ng masamang impluwensya sa pagganap ng forging sa kasunod na pamamaraan ng pagtatrabaho. Pagkatapos ng kalidad ng inspeksyon, ang mga remedial na hakbang ay maaaring gawin sa mga forging ayon sa likas na katangian ng mga depekto at ang antas ng nakakaapekto sa paggamit ng mga forging upang matugunan ang mga ito sa mga teknikal na pamantayan o mga kinakailangan ng paggamit.

Samakatuwid, forgings kalidad inspeksyon sa isang kahulugan, sa isang banda ay ang kalidad ng kontrol ng forgings, sa kabilang banda ay upang ituro ang direksyon ng pagpapabuti ng forging proseso, upang matiyak na ang kalidad ng forgings matugunan ang mga kinakailangan ng forging teknikal pamantayan, at matugunan ang mga kinakailangan ng disenyo, pagproseso, paggamit.

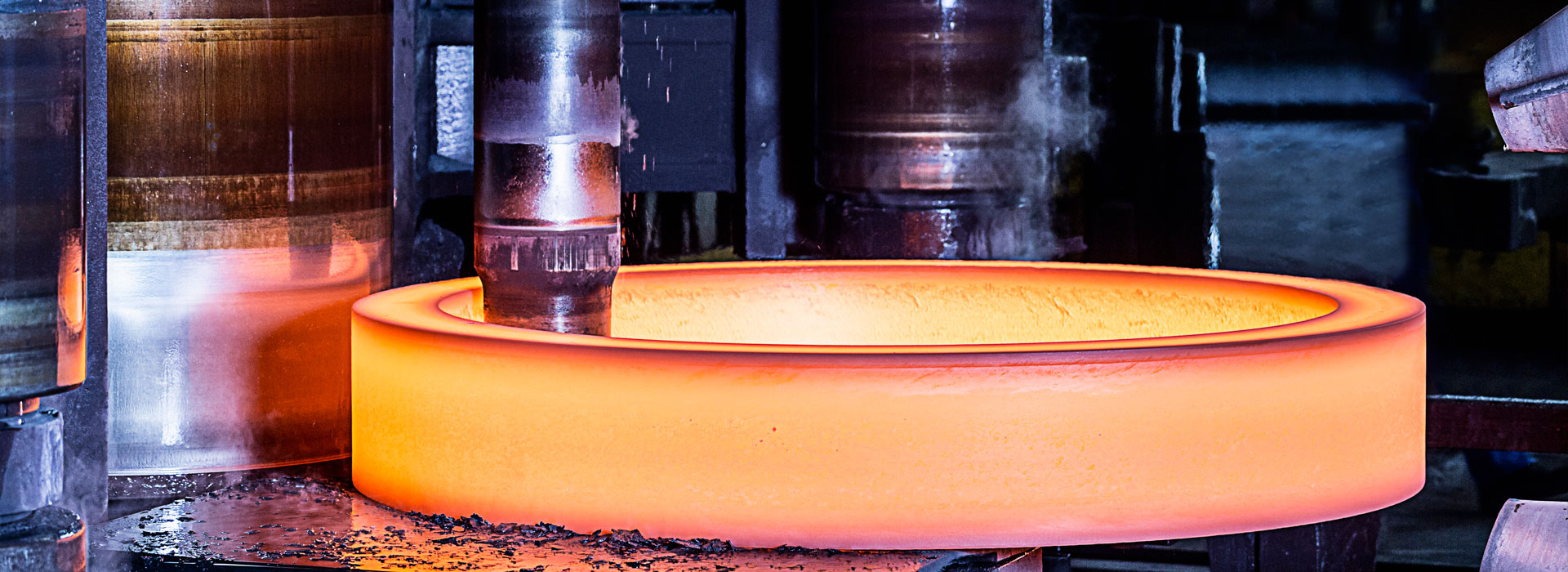

Ang proseso ng forging ay karaniwang binubuo ng mga sumusunod na hakbang: blanking, heating, forming, cooling after forging, pickling at heat treatment pagkatapos forging. Kung hindi wasto ang proseso ng forging, maaari itong makagawa ng serye ng mga depekto sa forging.

Kasama sa proseso ng pag-init ang temperatura ng pag-load ng furnace, temperatura ng pag-init, bilis ng pag-init, oras ng paghawak, komposisyon ng gas ng furnace, atbp. Kung hindi wasto ang pag-init, tulad ng masyadong mataas ang temperatura ng pag-init at masyadong mababa ang oras ng pag-init, magdudulot ito ng mga depekto tulad ng bilang decarbonization, overheating at overfiring.

Para sa billet na may malaking sukat ng seksyon, mahinang thermal conductivity at mababang plasticity, kung ang bilis ng pag-init ay masyadong mabilis at ang oras ng paghawak ay masyadong maikli, ang pamamahagi ng temperatura ay madalas na hindi pantay, na nagiging sanhi ng thermal stress at pag-crack ng billet.

Kasama sa proseso ng forging forming ang deformation mode, deformation degree, deformation temperature, deformation speed, stress state, ang sitwasyon ng die at lubrication na kondisyon, atbp. Kung ang proseso ng pagbuo ay hindi wasto, maaari itong maging sanhi ng coarse grain, grain heterogeneity, iba't ibang mga bitak, folding , daloy, eddy current, cast structure residue, atbp.

Sa proseso ng paglamig pagkatapos ng forging, kung ang proseso ay hindi wasto, maaari itong magdulot ng mga bitak sa paglamig, mga puting spot, mesh carbide at iba pa. Ang ilang mga proseso ng forging, forging sa pagproseso ay dapat magbayad ng espesyal na pansin sa, upang mas mahusay na magarantiya ang kalidad ng forging.

Maraming forging ang maaaring pumutok sa iba't ibang dahilan. Una sa lahat, ang mga forging ay direktang sanhi ng mga panlabas na puwersa. Tulad ng pagyuko, pagtuwid, pag-aalsa, pag-ream, pamamaluktot at iba pang mga pamamaraan sa pagproseso ay magbubunga ng mga bitak.

Pagbutihin ang surface finish ng forging die, gumamit ng naaangkop na lubricant para mabawasan ang friction sa pagitan ng workpiece at tool, o gumamit muna ng soft cushion deformation para makagawa ng malakas na meridional flow, para ang deformation ay pare-pareho hangga't maaari.

Samakatuwid, forgings kalidad inspeksyon sa isang kahulugan, sa isang banda ay ang kalidad ng kontrol ng forgings, sa kabilang banda ay upang ituro ang direksyon ng pagpapabuti ng forging proseso, upang matiyak na ang kalidad ng forgings matugunan ang mga kinakailangan ng forging teknikal pamantayan, at matugunan ang mga kinakailangan ng disenyo, pagproseso, paggamit.

Ang proseso ng forging ay karaniwang binubuo ng mga sumusunod na hakbang: blanking, heating, forming, cooling after forging, pickling at heat treatment pagkatapos forging. Kung hindi wasto ang proseso ng forging, maaari itong makagawa ng serye ng mga depekto sa forging.

Kasama sa proseso ng pag-init ang temperatura ng pag-load ng furnace, temperatura ng pag-init, bilis ng pag-init, oras ng paghawak, komposisyon ng gas ng furnace, atbp. Kung hindi wasto ang pag-init, tulad ng masyadong mataas ang temperatura ng pag-init at masyadong mababa ang oras ng pag-init, magdudulot ito ng mga depekto tulad ng bilang decarbonization, overheating at overfiring.

Para sa billet na may malaking sukat ng seksyon, mahinang thermal conductivity at mababang plasticity, kung ang bilis ng pag-init ay masyadong mabilis at ang oras ng paghawak ay masyadong maikli, ang pamamahagi ng temperatura ay madalas na hindi pantay, na nagiging sanhi ng thermal stress at pag-crack ng billet.

Kasama sa proseso ng forging forming ang deformation mode, deformation degree, deformation temperature, deformation speed, stress state, ang sitwasyon ng die at lubrication na kondisyon, atbp. Kung ang proseso ng pagbuo ay hindi wasto, maaari itong maging sanhi ng coarse grain, grain heterogeneity, iba't ibang mga bitak, folding , daloy, eddy current, cast structure residue, atbp.

Sa proseso ng paglamig pagkatapos ng forging, kung ang proseso ay hindi wasto, maaari itong magdulot ng mga bitak sa paglamig, mga puting spot, mesh carbide at iba pa. Ang ilang mga proseso ng forging, forging sa pagproseso ay dapat magbayad ng espesyal na pansin sa, upang mas mahusay na magarantiya ang kalidad ng forging.

Maraming forging ang maaaring pumutok sa iba't ibang dahilan. Una sa lahat, ang mga forging ay direktang sanhi ng mga panlabas na puwersa. Tulad ng pagyuko, pagtuwid, pag-aalsa, pag-ream, pamamaluktot at iba pang mga pamamaraan sa pagproseso ay magbubunga ng mga bitak.

Pagbutihin ang surface finish ng forging die, gumamit ng naaangkop na lubricant para mabawasan ang friction sa pagitan ng workpiece at tool, o gumamit muna ng soft cushion deformation para makagawa ng malakas na meridional flow, para ang deformation ay pare-pareho hangga't maaari.

Pagkatapos ay mayroong mga bitak sa mga forging na dulot ng mga karagdagang at natitirang stress. Kapag ang karagdagang stress at natitirang stress ay lumampas sa limitasyon ng lakas ng materyal, magaganap ang mga bitak.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy